Большинство жидких смазочных материалов технологически представляют собой смесь базового масла и присадок, призванных улучшить эксплуатационные свойства готового смазочного материала. Во многом эти свойства определяются качеством базовых масел. Поэтому в последнее время огромное внимание уделяется технологиям производства базовых масел. Сегодня все большее распространение получают новые технологии получения минеральных базовых масел, обладающие огромным потенциалом в отношении улучшения характеристик смазочных материалов.

Все минеральные базовые масла изготавливаются из нефти. Запасы нефти формировались в течение миллионов лет. Они образовывались из смеси животных, растительных остатков, грязи и ила. Находясь под толщей воды и земляных пластов, под действием температуры и

давления, эта смесь химически преобразовывалась, превращаясь в то, что мы сегодня называем нефтью. Сырая нефть — это смесь различных углеводородов: от метана (с одним атомом углерода) до соединений, содержащих 50 и более атомов углерода. Нефть, помимо углеводородов, содержит также и другие компоненты, такие как сера, азот, кислород, металлы (ванадий, никель и др.), вода, соли. Все эти компоненты могут оказывать существенное влияние на свойства готового минерального базового масла.

Нефти бывают нескольких разновидностей:

- парафиновые (содержание парафинов > 75%);

- нафтеновые (содержание нафтеновых соединений >75%);

- ароматические (содержание ароматических соединений > 50%);

- смешанные (когда в нефти нет доминирующих соединений).

Не все эти нефти в одинаковой степени подходят для производства смазочных материалов. Проблема кроется в молекулярном строении углеводородной молекулы с особым числом атомов. Так, углеводородная молекула парафиновой нефти с 25 углеродными атомами будет иметь 52 атома водорода и 37 миллионов различных молекулярных образований. Нафтеновые и ароматические молекулы углеводорода также будут иметь 25 атомов углерода, но количество разнообразных молекулярных строений в них не определено.

Для получения минеральных базовых масел применяют, главным образом, парафиновые нефти, которые отличаются высокими вязкостно-температурными характеристиками. После традиционных процессов очистки парафиновое минеральное масло обладает хорошими эксплуатационными свойствами.

Некоторые компоненты нефти, которые обычно считаются вредными, иногда могут быть весьма полезными. Например, смолы, жирные и нафтеновые кислоты улучшают липкость и стойкость адсорбционной пленки масла и тем самым улучшают смазывающую способность масла. Некоторые соединения серы и азота обладают антиокислительными свойствами. Таким образом, при глубокой очистке масла некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут ухудшиться.

Совершенствование базовых масел проводится по двум основным направлениям. В первом масло очищается только до такой степени, чтобы в нем осталось оптимальное содержание смол, кислот, соединений серы, азота и дополнительно вводятся присадки для улучшения некоторых функциональных свойств. Такой метод не позволяет получить масла достаточно высокого уровня качества.

Второе направление, позволяющее получить более качественную базу, — при котором масло полностью очищается от всех примесей и проводится молекулярная модификация методом гидрообработки (гидрокрекинг, гидроочистка и др.).

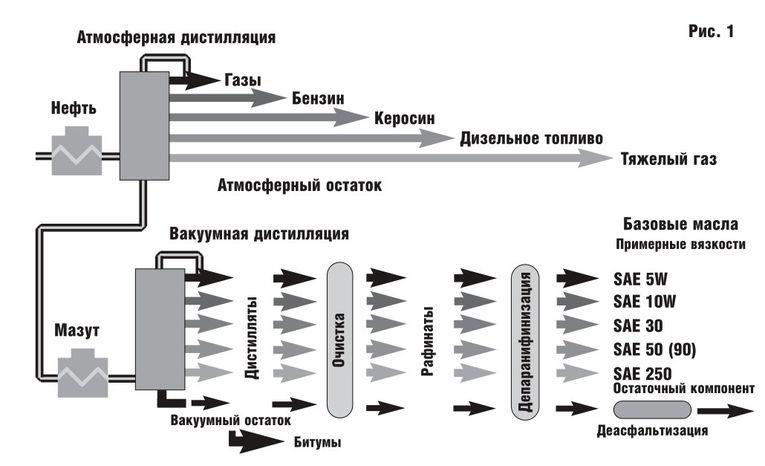

Типичная схема производства минеральных базовых масел приведена на рис.1.

При производстве базовых масел нефть проходит ряд этапов:

- атмосферная перегонка, при которой отделяются легкокипящие фракции (светлые продукты) и атмосферный остаток, или мазут, который служит сырьем для вакуумной перегонки при производстве масел;

- вакуумная перегонка — процесс, позволяющий избавиться от высококипящих компонентов (гудрон) и разделить перерабатываемый компонент (мазут) на ряд фракций (дистиллятов), которые имеют различную температуру выкипания. Дистилляты имеют различную молекулярную массу, состав и свойства (плотность, вязкость, индекс вязкости, температуру вспышки и др.).

Основные фракции вакуумной перегонки мазута:

- легкое вакуумное масло (температура кипения 300-400°C),

- тяжелое вакуумное масло (температура кипения 350-420°C),

- остаточное масло (температура кипения 420-490°C).

Из легких дистиллятов получают легкие индустриальные и трансформаторные масла, из средних и тяжелых дистиллятов — индустриальные и моторные, из остаточных — трансмиссионные, тяжелые индустриальные, цилиндровые и др. масла. Темный вязкий материал, остающийся после вакуумной перегонки мазута, называется «битум», или «асфальт». Он используется для изготовления дорожных покрытий.

– очистка (селективная, кислотная, адсорбционная и др.) — процесс удаления из базовых масел нежелательных компонентов — сернистых и кислородсодержащих соединений, непредельных углеводородов и др., которые могут оказывать отрицательное воздействие в процессе дальнейшей работы смазочного материала. Например, во время селективной очистки из масла удаляются асфальтеновые (битумные) вещества, смолы и ароматические соединения с короткими цепями в молекулах, твердые углеводороды и полициклические ароматические соединения, которые усиливают коксование и зависимость вязкости от температуры. Дистилляты после экстракции имеют более высокий индекс вязкости и лучшую стойкость к окислению. Перечисленные методы очистки могут применяться как самостоятельно, так и в комплексе с другими методами.

– депарафинизация — процесс удаления из дистиллятов высокоплавких парафинов. Наличие высокоплавких парафинов приводит к повышению температуры застывания масла. При депарафинизации растворителем смесь, полученную от смешивания масла и растворителей, охлаждают до 6-12°C. При такой температуре кристаллы парафина выпадают в осадок и отделяются фильтрованием, а растворитель отгоняется от масла и получается депарафинизированное масло с улучшенными свойствами: с более низкой температурой застывания, повышенным индексом вязкости, улучшенной текучестью при низкой температуре.

Сегодня одним из наиболее прогрессивных и технологически совершенных процессов улучшения свойств минеральных базовых масел является гидрокрекинг (НС-технология). Процесс гидрокрекинга известен еще с 60-х годов прошлого столетия, однако практическое применение он приобрел в середине 70-х годов в США.

Гидрокрекинг — это двухстадийный процесс, включающий в себя каталитическое расщепление и гидрирование. При гидрокрекинге масло нагревают до высоких температур (больше 400°С) под очень высоким давлением водорода (около 20 МПа). При этом водород выполняет две важнейшие функции:

- — он препятствует формированию полициклических ароматических соединений, когда в масле присутствует большое количество парафинов;

- водород уменьшает образование смолистых веществ и азотистых соединений, что предотвращает образование кокса в базовом масле и, как следствие, — в готовом товарном масле.

Это позволяет получить устойчивую и стабильную по своим свойствам «базу» для масла, заметно превосходящую параметры классических минеральных базовых масел по стойкости к высоким температурам и прокачиваемости при низких. Полученные методом каталитического гидрокрекинга базовые масла имеют высокий индекс вязкости, обладают повышенной стойкостью к деформации сдвига и являются особенно стойкими к окислению даже при очень высоких температурах. Благодаря улучшению молекулярной структуры такое базовое масло успешно противостоит сверхвысоким механическим, термическим и химическим воздействиям.

Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов при гидрокрекинге может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др.). Поэтому разные компании при выполнении процесса глубокой переработки масла могут получить отличающиеся по

свойствам продукты.

Основное преимущество гидрокрекинговых масел — их невысокая стоимость по сравнению с синтетическими маслами при почти одинаковых эксплуатационных свойствах. Многие производители смазочных материалов называют моторные масла, изготовленные на основе базовых масел каталитического гидрокрекинга, синтетическими или полусинтетическими, в зависимости от процентного содержания гидрокрекинговой базы. Однако эксплуатационные свойства этих масел при низких температурах не отвечают уровню синтетических, хотя гораздо лучше, чем у минеральных масел. С точки зрения технологии следует помнить, что синтетические базовые масла получают из очень дорогих компонентов при помощи химического синтеза, а базовые масла каталитического гидрокрекинга — из минерального нефтяного сырья методом водородного синтеза. По сути, это все-таки минеральные масла, но подвергнутые глубокой очистке. При этом наилучшие смазывающие свойства, которые присущи только минеральным нефтяным маслам, в гидрокрекинговом базовом масле сохраняются.

Классификация Американского института нефти, которая распространяется на базовые масла для моторных масел, выделяет гидрокрекинговые масла в отдельную категорию (группа 3), разместив их между минеральными и синтетическими группами базовых масел. В течение многих лет, полиальфаолефины (ПАО) и другие синтетические базовые масла были единственными смазочными материалами, которые могли позиционироваться на рынке смазочных материалов как синтетические. Однако в 1999 году в США NADBB (The National Advertising Division of the Better Business) расширило определение синтетических смазочных материалов, включив продукты, полученные из базовых масел группы 3, в группу синтетических. В Европе смазочные материалы, полученные из базовых масел группы 3, позиционируются, в основном, как полусинтетические.

Подготовил Юрий Стороженко